-

Compañía

-

Blog de Banner

-

Sensores Inteligentes: IO-Link para Monitoreo Remoto y OEE

Sensores Inteligentes: Cómo usar IO-Link para Monitoreo Remoto y OEE

Este artículo describe una tecnología clave -la comunicación IO-Link - que proporciona a los usuarios capacidades de supervisión remota a nivel de dispositivo de campo. Este artículo también explica cómo los datos remotos a los que puede acceder esta tecnología pueden ayudar a aumentar el tiempo de actividad, la productividad y el rendimiento de la máquina, todo lo cual tiene un impacto en los resultados de una empresa.

Monitoreo Remoto a Nivel del Sensor

Los datos de los sensores y otros dispositivos de campo alguna vez fueron de difícil acceso, o bien completamente inaccesibles. Para muchos fabricantes, estos dispositivos ofrecen un potencial sin explotar para una mayor visibilidad de sus operaciones y una toma de decisiones más avanzada y basada en datos.

Con el auge del Internet Industrial de las Cosas (IIoT), ahora los usuarios y los gerentes de planta pueden acceder a los datos de los dispositivos, lo que brinda información valiosa sobre el rendimiento de las máquinas, ineficiencias de procesos y mucho más. La supervisión remota en tiempo real del estado del sensor permite a los operadores abordar los problemas a medida que surgen y, a menudo, resolver las inquietudes antes de que escalen al cierre de la línea.

La comunicación IO-Link es una tecnología que brinda a los usuarios capacidades de monitoreo remoto en el nivel de dispositivos de campo.

Cómo Funciona IO-Link

IO-Link (IEC61131-9) es un protocolo de comunicación en serie estándar abierto que permite el intercambio bidireccional de datos desde sensores y dispositivos que admiten IO-Link y están conectados a un maestro. El maestro IO-Link transmite datos de dispositivos IO-Link, como sensores e indicadores, a través de diversas redes, buses de campo o buses backplane. Por lo tanto, se puede acceder a los datos del dispositivo para una acción inmediata o un análisis a largo plazo a través de un controlador como un PLC o HMI. Esto proporciona a los usuarios más información sobre sus dispositivos y permite la supervisión remota del rendimiento de la máquina.

La capacidad de monitorear las salidas de los sensores, recibir alertas de estado en tiempo real y ajustar las configuraciones desde prácticamente cualquier lugar permite a los usuarios identificar y resolver los problemas que surgen en el nivel del sensor de manera oportuna. Esto también significa que los usuarios pueden tomar decisiones basadas en datos en tiempo real de los propios componentes de la máquina, lo que puede reducir el costoso tiempo de inactividad y mejorar la eficiencia general.

Para obtener más información sobre la tecnología IO-Link, lea Qué es IO-Link y 5 Ventajas Clave.

3 Formas de Usar IO-Link para Monitoreo Remoto

1. Lectura y modificación remota de los parámetros del dispositivo

Con IO-Link, los usuarios pueden leer y cambiar los parámetros del dispositivo a través del software del sistema de control, lo que permite una rápida configuración y puesta en marcha que ahorra tiempo y recursos. Además, los sensores IO-Link pueden acomodar múltiples recetas que pueden cambiarse rápida y dinámicamente desde el sistema de control según sea necesario, como en el caso del cambio de producto. Por ejemplo, una línea que ejecuta productos de diferentes tamaños en diferentes momentos requerirá cambios en los umbrales de distancia de los sensores.

Durante el cambio, el maestro IO-Link simplemente escribe el nuevo umbral para los sensores, y los sensores no necesitan estar presentes para enseñar. Esto reduce significativamente la configuración del sensor de tiempo de espera para el cambio, lo que reduce el tiempo de inactividad, aumenta la productividad y el rendimiento, y permite a las máquinas acomodar una mayor diversidad de productos.

2. Supervise a distancia el estado y el tiempo de funcionamiento del dispositivo

La comunicación IO-Link también permite establecer alarmas y tareas de mantenimiento predictivo basadas en datos de sensores en tiempo real. Por ejemplo, sensores como el sensor láser de distancia Q4X con IO-Link proporcionan datos de exceso de ganancia a través de IO-Link, que pueden utilizarse para identificar cuándo un sensor requiere limpieza (a medida que el polvo y otras partículas se acumulan en la lente del sensor, el exceso de ganancia disminuye). Las alertas pueden configurarse para que los sensores puedan limpiarse antes de que la acumulación de desechos incida en su función de detección. Los problemas de conexión del dispositivo también se informan en tiempo real, lo que permite que se resuelvan de manera oportuna.

Además de proporcionar resultados de salud valiosos, IO-Link también permite a los usuarios rastrear datos de tiempo de ejecución totales para predecir cuándo reemplazar un dispositivo. Con esta información, los sensores pueden ser reemplazados durante el mantenimiento programado, evitando paradas innecesarias. Los datos de tiempo de ejecución también se pueden usar para cálculos OEE (consulte el punto 3 a continuación).

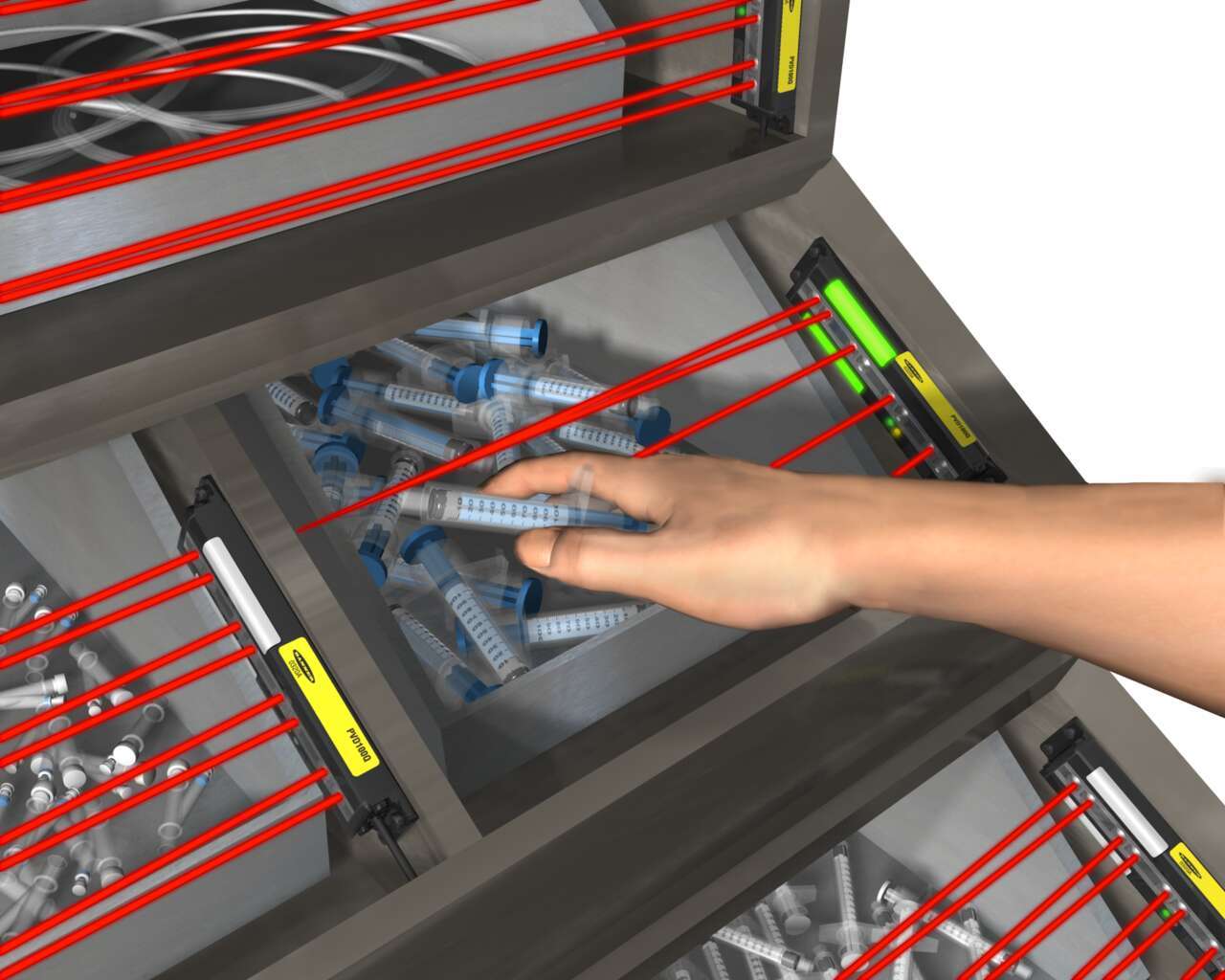

Además, la función de descubrimiento con IO-Link indica qué sensor necesita atención, especialmente cuando muchos sensores están agrupados. En el ejemplo de la imagen siguiente, hay varios sensores Q4X en un espacio confinado, por lo que es difícil determinar qué sensor requiere limpieza. La función de descubrimiento permite que el sensor problemático parpadee, por lo que es fácil identificar y abordar el problema rápidamente.

3. Utilizar los datos registrados para maximizar la eficacia general de los equipos (OEE)

Los dispositivos IO-Link también son fundamentales para proporcionar datos para los cálculos OEE. La eficacia total del equipo (OEE) es un cálculo de la eficiencia del proceso de fabricación que tiene en cuenta tres factores principales: disponibilidad, rendimiento y calidad.

El factor de disponibilidad considera los eventos que disminuyen el tiempo de ejecución total, incluidas las paradas planificadas (como el cambio de producto) y las paradas no planificadas. El factor de rendimiento toma en consideración cualquier cosa que disminuya la velocidad del proceso de fabricación mientras se está ejecutando. Y el factor de calidad representa partes o productos que no cumplen con los estándares de calidad (partes que deben descartarse o reelaborarse, lo que resulta en tiempo perdido).

El cálculo OEE evalúa estos factores y expresa el resultado como un valor porcentual, con un 100%, lo que significa que solo las piezas buenas se fabrican (calidad), lo más rápido posible (rendimiento) y sin paradas (disponibilidad). Los resultados de este cálculo proporcionan información accionable sobre las fuentes críticas de desechos en una operación de fabricación.

Para reducir el desperdicio y mejorar el OEE, la visibilidad de dónde y cuándo ocurren las ineficiencias es esencial, incluso hasta el nivel del sensor. El acceso al rendimiento y a los datos de tiempo de ejecución de los sensores e indicadores IO-Link son, por lo tanto, fundamentales para calcular OEE e identificar pasos para mejorar la eficiencia de sus máquinas, procesos y personas.

Productos Destacados

Artículos Relacionados

-

Monitoreo del Nivel del Tanque: Beneficios de las Soluciones Inalámbricas

-

Cómo la Monitorización Remota Mejora el Mantenimiento de la Máquina

-

Las 5 tendencias más candentes en automatización industrial para 2017

-

Sensores Inteligentes: IO-Link para Monitoreo Remoto y OEE

-

Manufactura Esbelta: 4 Soluciones de Iluminación para la Industria Farmacéutica