-

Empresa

-

Blog da Banner

-

3 Riscos para a Segurança Alimentar & Como Escolher Soluções de Sensores

3 Riscos para a Segurança Alimentar e Como Escolher Soluções de Sensores

O recall de produtos é caro não apenas em termos de perda de receita, desperdício de materiais e tempo de produção, mas também em termos de reputação e fidelidade à marca. Quanto antes os problemas com segurança alimentar puderem ser abordados e mitigados, menor será o risco de retirada do mercado em grande escala. Este artigo descreve três dos perigos alimentares mais comuns que podem resultar em recall e descreve várias tecnologias de sensores que podem ajudar a garantir a segurança dos alimentos em cada cenário.

3 Riscos Comuns Para a Segurança Alimentar

Três riscos para a segurança alimentar são 1) alérgenos não informados, 2) patógenos e 3) riscos físicos. Escolher a tecnologia de sensor correta para sua aplicação pode contribuir consideravelmente para reduzir o risco em cada uma dessas áreas, economizando tempo e dinheiro no longo prazo.

1. Alergênicos não revelados

Um risco significativo para a segurança alimentar são alérgenos não informados. As alergias alimentares são potencialmente letais para o consumidor, por isso é essencial que as embalagens dos alimentos revele com precisão os alérgenos presentes no item alimentar. Por lei, oito alimentos fundamentais devem ser informados na embalagem: leite, ovos, peixe, marisco, nozes, amendoim, trigo e soja.

No entanto, um erro que pode ocorrer durante o processamento de alimentos embalados é quando um produto é colocado na embalagem errada, resultando em rotulagem incorreta do conteúdo alimentar. Por exemplo, se um cachorro-quente recheado com queijo for embalado acidentalmente em uma embalagem de cachorro-quente comum, a embalagem não incluirá o aviso necessário sobre alérgenos de leite.

Solução: Sensor de visão para verificação de rótulos

Uma tecnologia de verificação de rótulos é fundamental para garantir que os rótulos adequados sejam afixados aos produtos certos. Uma tecnologia muito eficiente é um sensor de visão, que pode ser usado para verificar a presença do rótulo correto no alimento embalado.

Por exemplo, as linhas de enchimento de garrafas lidam com muitos tipos de produtos diferentes e exigem mudanças frequentes. Para evitar garrafas rotuladas incorretamente e garantir a qualidade e a segurança alimentar, um sensor de visão pode determinar se um padrão de rótulo corresponde a um padrão de referência programado no dispositivo. Automatizar as inspeções de rótulos com uma solução de visão confiável aumenta o controle de qualidade, reduzindo o risco de erro que é comum nas inspeções manuais, o que, por sua vez, ajuda a reduzir a incidência da retirada de produtos do mercado devido a alérgenos não informados.

2. Patógenos (riscos biológicos)

Os patógenos são outra preocupação significativa para a segurança alimentar. Também referidos como riscos biológicos, os patógenos são qualquer tipo de bactéria, vírus ou parasita (como listeria ou salmonela) que podem causar doenças aos seres humanos se forem consumidos. Os patógenos podem ser introduzidos em produtos alimentares de várias maneiras antes, durante ou após o processamento de alimentos.

Embora existam muitos pontos em que os riscos biológicos possam ser introduzidos, a mudança de temperatura é uma das condições mais necessárias para o crescimento de patógenos. Por exemplo, quando produtos com embutidos não são resfriados à temperatura adequada com rapidez suficiente, ou não são mantidos à temperatura correta após o processamento, bactérias nocivas podem crescer. Assegurar que os níveis de temperatura permaneçam controlados adequadamente em todos os pontos – desde o processamento de alimentos até a distribuição – podem ajudar a evitar que muitos perigos biológicos atinjam níveis prejudiciais.

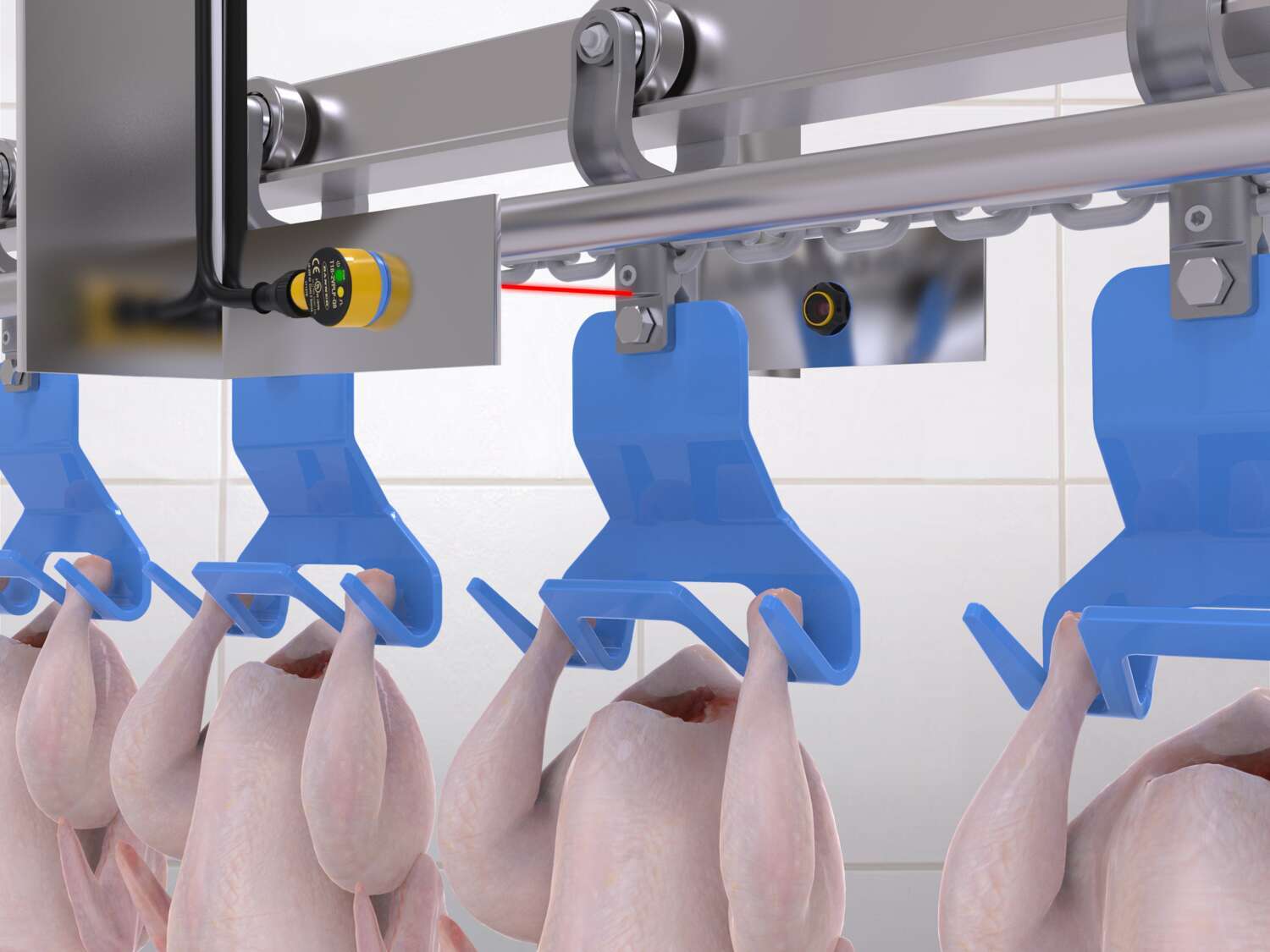

Além disso, os patógenos podem ser introduzidos se os componentes mecânicos entrarem em contato frequente com alimentos. Componentes sem um design higiênico (por exemplo, sulcos profundos onde alimentos possam alojar-se) podem não ser facilmente limpos, mesmo com rigorosas práticas de lavagem e podem tornar-se um risco para a segurança alimentar.

Solução: Sensores higiênicos com capacidades de monitoramento remoto de temperatura

É imprescindível monitorar e documentar as temperaturas em toda a cadeia alimentar. No entanto, a documentação manual pode ser custosa, exigindo investimentos significativos em tempo e recursos.

Uma solução IIoT para esse problema são os sensores de temperatura sem fio. Sensores de temperatura conectados sem fio podem ser usados para automatizar o processo de documentação, transmitindo dados sem fio por meio de um controlador. Não só uma solução sem fio permite que os dados históricos sejam armazenados e acessados no futuro, mas os sensores wireless também permitem monitoramento de condições em tempo real.

Isso significa que, se a temperatura de uma área de armazenamento de alimentos subir acima de um limite definido, alertas instantâneos podem ser enviados, avisando um gerente que a temperatura requer ajustes. Esses alertas podem ser visualizados na HMI, enviados por mensagem de texto e/ou configurados para iniciar um sinal de aviso em uma luz da torre ou outro indicador visual. A capacidade de identificar mudanças de temperatura potencialmente perigosas à medida que elas ocorrem pode ajudar a evitar a deterioração do produto, economizando custos.

Além do monitoramento remoto de temperatura, outra maneira de proteger-se contra o crescimento de patógenos durante a produção de alimentos é selecionar sensores com design higiênico. Qualquer sensor que regularmente entre em contato direto com alimentos deve ser avaliado pela Administração Federal de Alimentos e Medicamentos dos Estados Unidos (FDA). No entanto, esta classificação não é necessária para os muitos sensores que normalmente não entram em contato direto com alimentos. Ainda assim, em alguns casos, é possível que os alimentos salpiquem, entrem em contato com o sensor e retornem ao processo. Nesses casos, um sensor higiênico – com fendas mínimas para que os alimentos não possam ficar alojados e fáceis de limpar – é uma obrigação.

3. Riscos físicos

Os riscos físicos referem-se a partículas potencialmente nocivas e não alimentares que acabam embaladas com os alimentos, muitas vezes devido à quebra de peças na máquina. Enquanto os detectores de metais podem identificar pequenos pedaços de metal antes que o produto seja distribuído, outros materiais, como plástico e vidro, poderiam passar despercebidos, arriscando a saúde do consumidor final se eles consumirem um objeto estranho em seu alimento.

Solução: Sensores Robustos com Corpo Totalmente de Plástico

Os sensores não são os únicos componentes da máquina a partir dos quais peças podem romper-se e cair em alimentos, mas eles ainda são importantes para se considerar. Em ambientes com lavagem freqüente, é importante garantir que o produto seja robusto o suficiente para suportar altas temperaturas e pressão, e uma alta resistência química também pode ser necessária para resistir a soluções cáusticas de limpeza. Nessas aplicações, procure um sensor de classificação IP69K que tenha sido completamente testado para suportar ambientes agressivos.

Além disso, a composição do material do sensor faz a diferença. Embora o aço inoxidável possa parecer a escolha intuitiva para aplicações em alimentos, um sensor fotoelétrico de metal sempre terá componentes de plástico (por exemplo, janela, tubos de luz etc.) que podem se deslocar e cair no processo

Como os sensores com corpo de metal ainda possuem plástico, isso significa que eles têm juntas entre o plástico e o metal que estão ligadas por adesivos e/ou meios mecânicos. Quando submetidos à mudança de temperatura – como durante a limpeza – os diferentes materiais expandem-se e contraem-se em taxas diferentes, criando pequenos intervalos de ar que deixam espaço para a entrada de água.

Por outro lado, um sensor fotoelétrico feito inteiramente de plástico tem juntas entre plástico e plástico que são soldadas por ultrassom, tornando-se uma única peça. Isso reduz o risco de a janela do sensor se desalojar e o sensor está melhor protegido contra a entrada de água.