スマートセンサ: リモート監視とOEEのためのIO-Linkの利用の仕方

この記事では、フィールドデバイスレベルでのリモートモニタリング機能をユーザに提供する重要な技術、IO-Link 通信について説明します。 また、この技術で使用されるリモートデータによって、最終的な純利益に影響を与える機械のアップタイム、生産性、スループットをどのように向上することができるのかについても説明します。

センサレベルのリモート監視

かつて、センサやその他のフィールド装置のデータは、完全に使用不可能でない場合でもアクセスが困難でした。多くのメーカーでは、これらの装置がまだ未知の可能性を秘めており、運用状態をもっとよく知り一歩進んだデータドリブンな決定を可能にするポテンシャルがあると考えていました。

産業のモノのインターネット (IIoT) の登場で、オペレータや工場長が装置レベルの有用なデータを使用できるようになり、機械の性能やプロセスの非効率性などをより良く把握できるようになりました。センサステータスのリアルタイム監視により、オペレータは問題が発生したらすぐに対処できるようになり、多くの場合、ラインを停止する事態に発展する前に懸念事項を解決できます。

IO-Link通信は、フィールド装置レベルでリモート監視を行えるようにする技術のひとつです。

IO-Linkの仕組み

IO-Link (IEC61131-9) とは、マスターに接続されたIO-Link対応装置とセンサで双方向のデータ交換を行うためのオープン規格の通信プロトコルです。IO-Link マスタ は、センサやインジケータなどの IO-Link デバイスから、さまざまなネットワーク、フィールドバス、バックプレーンバスを介してデータを送信します。 そして、PLCやHMIなどのコントローラによる即時の動作や長期的な分析に装置データを使用できるようになります。このため、ユーザーは装置に関するより多くの情報を得ることができ、機械のパフォーマンスをリモート監視することができます。

センサ出力の監視機能やリアルタイムステータスアラートの受信機能のほか、実質的にどこからでも設定の変更が可能という特徴を利用して、センサレベルで生じた問題を適時に把握し、解決することができます。 機械のコンポーネントから直接得られたリアルタイムのデータに基づいて決定を行えるため、費用がかかるダウンタイムを短縮して全体的な効率の向上に役立ちます。

IO-Link技術の詳細については、IO-Linkとは?5つの主要なメリットをご覧ください。

IO-Linkをリモート監視に使用する3つの方法

1. リモートでデバイス・パラメータを読み取り、変更する

IO-Linkでは制御システムソフトウェアを使って装置のパラメータの読み取りや変更が行えるため、迅速な設定と稼働が可能で、時間とリソースの節約に役立ちます。 さらに、IO-Linkセンサには複数のレシピが格納されていることがあり、製品の切り替えの際などに制御システムから動的かつ迅速にレシピを変更できます。 例えば、異なるサイズの製品がそれぞれ異なるタイミングで運ばれるラインでは、センサの距離のしきい値を変更しなければなりません。

そのような場合、IO-Linkマスターによって各センサに新しいしきい値を書き込むだけで済み、切り替え中にセンサを使ってティーチする必要はありません。 そうすることで切り替え時のセンサ設定にかかる時間を大幅に節約でき、ダウンタイムの短縮、生産性およびスループットの向上、機械で対応できる製品の多様性の拡大につながります。

2. デバイスのヘルスとランタイムをリモートで監視

IO-Link通信は、リアルタイムのセンサーデータに基づいてアラームや予知保全 タスクを確立する機能も提供する。 例えば、Q4X レーザー距離センサー with IO-Link のようなセンサーは、過剰利得 データを IO-Link 経由で提供する。このデータを使って、センサーのクリーニングが必要な時期を特定することができる(センサーレンズにほこりやその他の粒子が蓄積すると、過剰利得が減少する)。 堆積した汚れが検知機能に影響を及ぼす前にセンサの清掃が行われるようにアラートを設定できます。 装置の接続に問題がある場合にもリアルタイムで報告されますので、適時に解決できます。

有用なヘルス出力に加えて、IO-Linkではすべてのランタイムデータを追跡して装置の交換が必要なときを予測することができます。 この情報をいかして、計画されているメンテナンス作業中にセンサの交換を行うことができ、無駄なダウンタイムの発生を防ぐことができます。 ランタイムデータはOEEの計算にも使用できます (下記の3番目の点を参照)。

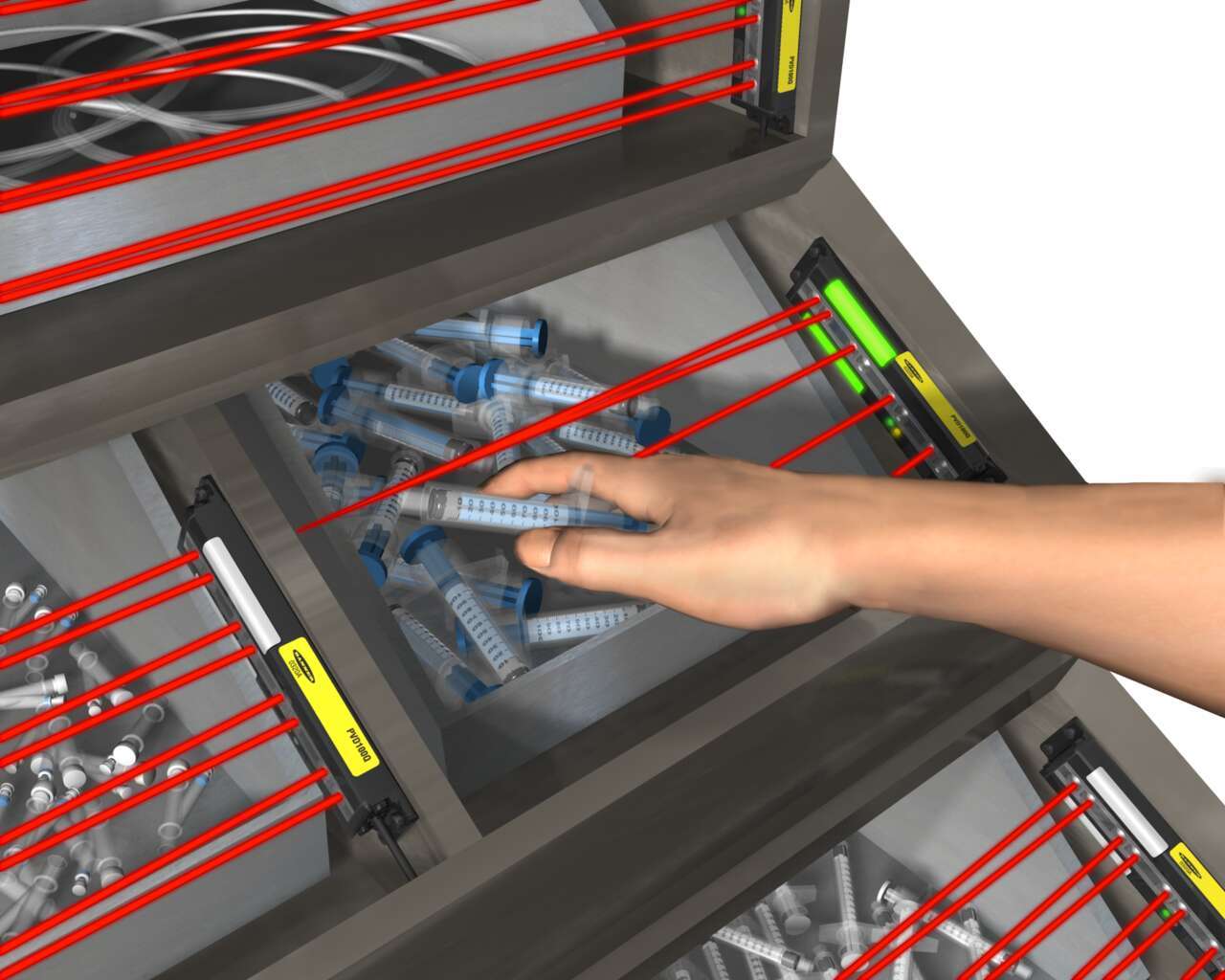

また、特に同じ場所で数多くのセンサが使用されているような場合は、どのセンサに注意する必要があるかを示すIO-Linkの発見機能が役立ちます。 例えば、下の画像の例では、限られた空間に複数のQ4Xセンサが設置されていて、どのセンサに清掃の必要があるのか識別しにくくなっています。 このような場合、発見機能によって問題のあるセンサのランプが点滅するため、どのセンサかすぐに見つけることができ、問題にすばやく対処できます。

3. 設備総合効率(OEE)を最大化するためのログデータの活用

IO-Link装置ではOEE計算用のデータも生成されます。総合設備効率 (OEE) とは製造プロセスの稼働効率を数値化したもので、稼働率、性能、品質の3つの指標が考慮されます。

稼働率の指標には、計画された停止 (製品の切り替えなど) と計画外の停止など、総稼働時間が減少するイベントが考慮されます。性能指標では、実行中の製造プロセスの速度を落とすあらゆる要素が考慮されます。 品質指標では、品質基準を満たしていない部品または製品 (廃棄または再加工が必要な部品により時間が浪費される) が考慮されます。

OEEの計算ではこの3つの指標を評価して、その結果をパーセント値で表します。100%の場合、最大限のスピードで (性能)、停止することなく (稼働率)、合格部品のみが (品質) 製造されたことになります。 この計算値は、製造過程での重大な浪費の要因を突き止めるための実用的な情報として利用できます。

無駄を減らしてOEEを向上するためには、センサレベルも含め、いつどこで稼働効率が低下しているかを知ることが大切です。 そのため、IO-Linkセンサやインジケータから性能や稼働時間に関するデータを得ることは、OEEを計算して機械、プロセス、人材の効率を向上させる措置を特定するために不可欠です。