IIoTとは何か?

ハードウェア・デバイスはデータ駆動型産業インテリジェンスの重要な一部である

産業用モノのインターネット(IIoT)とは、産業用アプリケーションのリアルタイムデータを収集するためにネットワーク化されたセンサー、機械、計測器、自律型デバイスと定義される。自動化および半自動化された工場製造において、IIoTは生産性の向上、効率の改善、コスト削減のための重要な洞察を提供する。この収集されたデバイスデータは、クラウドまたはエッジコンピューティング・プラットフォームで分析することができ、ユーザーは直接測定可能な価値を持つアクションを取ることができる:

- 生産の最適化

- 業務効率の向上

- 資源の再配分

- 予知保全を実行する

- エネルギー消費の削減

- エラー防止の改善

- ダウンタイムの最小化

- コストを管理する

IIoTは完全なテクノロジー・エコシステムの一部を形成し、ファクトリーオートメーション、組立ライン、物流、出荷、流通など、今日の製造業の重要な要素に恩恵をもたらす。本質的には、モノのインターネット(IoT)のサブセットであり、オンラインで相互に通信するために構築された物理的なデバイスやデジタルツールを指す。

IIoTネットワークはオンライン接続、クラウドサーバー、ソフトウェアに依存しているが、これらのシステムのハードウェアコンポーネントを見落としてはならない。幸いなことに、バナー・エンジニアリングは、カスタマイズされたIIoT対応オートメーション・システムを設計するだけでなく、既存の製造インフラをアップグレードして包括的なIIoTを実装することも可能です。

なぜIIoTが重要なのか?

IIoTはインダストリー4.0(第4次産業革命)の重要な要素である。これは、ネットワーク化されたシステムとデータ分析の力を活用し、企業が戦略的で洞察に基づいたビジネス上の意思決定を行うことを可能にする、現代の製造業のためのコンセプトである。要するに、IIoTは工場を「スマート」な工場に変えるものなのだ。取得したデータは、既存の事業を加速・拡大するために利用することができ、さらには、顧客により良いサービスを提供し、競合他社を打ち負かすためにビジネスモデルを再定義することもできる。また、この言葉にはある種の緊急性も含まれている。企業がIIoT技術の導入にあまりに遅れると、競争の激しいグローバル市場から取り残されてしまうかもしれない。

一方、機器から常にデータを収集し、解釈している企業は、明確な競争上の優位性を実現できる。自動化されたプロセスの速度を監視し、生産ボトルネックなどの問題を特定し、対応する調整を行い、非効率を排除してスループットを向上させるために機械性能を微調整することができる。データは、原材料の数量管理を容易にし、特にサプライ・チェーンが寸断された時代には必要不可欠なものである。

IIoT統合のメリットは、先進技術の強化から常識的な時間の節約まで多岐にわたる。例えば、センサーを搭載したロボットは、自分自身や環境に関する情報を収集し、そのデータを送信することができる。また、在庫リストの工具や部品をオンラインで追跡できるため、通常オペレーターが探すのに費やす時間を短縮できる。1

「オックスフォード・エコノミクスのデータによると、モノのインターネット(IIoT)はG20諸国のGDPの62%を占める産業に影響を与える可能性がある」とスペインの多国籍電力会社イベルドローラは指摘する。"The application of IIoT in industry promises to become the biggest driver of productivity and innovation in the next decade."2 そして案の定、世界中の企業がIIoT技術に真剣に取り組み、導入に多額の投資を行っている。製造、輸送、エネルギー用途では、2019年の世界投資額は3,000億ドルを超え、2025年までに倍増すると予想されている。3

ガイドのダウンロード

IIoTツールがデータを活用することで製造オペレーションに影響を与える3つの主要な方法について学ぶには、「3 Ways IIoT Will Impact Your Operations」PDFをダウンロードしてください。

- 設備データを必要な人すべてに見えるようにする

- 信頼性の問題をピンポイントで特定し、予知保全でダウンタイムをなくす

- スループット指標を追跡して生産性を最適化し、収益性を高める

よりスマートな機械メンテナンスのためのIIoTの活用

IIoT技術を取り入れるもう一つの説得力のある論拠は、企業が従来の定期的な予防保全にとどまらず、情報に基づいた予知的 保全を実践できるようになることである。振動や温度などの要因をモニターする機械センサーを取り付けることで、工場のオペレーターは、モーターなどの重要なメカニズムに、焼き付きや故障が近づいている兆候をとらえることができる。もし故障が間違ったタイミングで起これば、生産時間と期待収益が壊滅的な損失を被る可能性がある。差し迫ったメンテナンスが必要な部品を特定するセンサー・データは、非常に貴重な洞察である。なぜなら、、それらの部品が故障する前に、、修理や交換のスケジュールを立てる機会を企業に与えるからである。

予知保全が財務に与える影響は定量化できる。マッキンゼー・グローバル・インスティテュートは次のように報告している:

私たちは、予知保全によって工場設備の保全コストを10~40%削減できると見積もっている。... さらに、IoTを利用した予知保全の改善により、設備のダウンタイムを最大50%削減し、機械の耐用年数を延ばすことで設備投資を3~5%削減することができる。製造業では、こうした節約により、2025年には年間約6,300億ドルの経済効果が見込まれる。4

どのような工場データを取得できるか?

センサーは現在、製造オートメーションにおいて非常にユビキタスであり、センサーが組み込まれていない工場を想像するのは難しい。ほとんどの工場では、製品の数量を数えたり、自動化されたプロセスのステップのタイミングを計ったり、最適な製造条件を確保したりするために、さまざまな種類のセンサーを使用しています。しかし、その性質上、センサーがすでに発信している電子信号を収集することで、洞察に満ちたデータ分析を行うことができます。センサーからの基本的なバイナリーパルスでさえ、オペレーションを合理化するためにモニターできる潜在的なデータソースである。光電ビームが(例えばコンベア上の製品によって)遮断される頻度を捕捉・記録し、動作速度を計算することができる。

センサーが取得できるデータの種類は、実質的に無限にある。量、体積、距離、重さ、大きさ、形、色、位置、温度、熱活動、振動、反射率、曲率、表面変化、材料組成、音波への反応、物理的障害物への接近、視覚または聴覚情報、質感パターン、プログラムされたシーケンスのステップなど、ほとんどあらゆるものを記録することができる。センサーが観測できるどんな値もデータポイントとなり、どんなデータポイントも経時的に測定することができる。

このように、IIoTの理念全体が、洞察に基づくビジネス上の意思決定を行うための「ビッグデータ」分析のトレンドの一部となっている。簡単に言えば、メーカーが設置したセンサーからより多くのデータを収集すればするほど、自社のシステムの能力についてより深く理解できるようになるということだ。この "実用的な "データを活用することで、あらゆるレベルの生産工程を改善することができる。そして、こうした改良は、よりスリムで生産性の高い結果をもたらし、競合他社に対する明確なフルフィルメント上の優位性を可能にする。

IIoT導入コストに関する事実と神話

IIoTを採用するために生産を最適化することは、明確な方向性と組織全体の賛同を必要とする重要な課題であるが、最初に想定されるほどコスト的に困難なことではない。

マッキンゼーは、IIoTに関するビジネスリーダーの一般的な誤解をいくつか挙げている。5 その中には、IIoTはオンライン・ダッシュボードに過ぎないという考えや、IIoTには「グリーンフィールド」サイトが必要だという考えがある。第一に、IIoTアプリケーションは、産業用データを取り込んで表示するための何らかのオンライン機能を必要とするが、センサーやコントローラー接続などのハードウェアも必要となる。第二に、新設の工場用地にIIoT機能を組み込む計画を立てるのは確かに良い考えだが、既存の(「ブラウンフィールド」)用地にIIoTを導入することは可能なだけでなく、手頃な価格でもある。

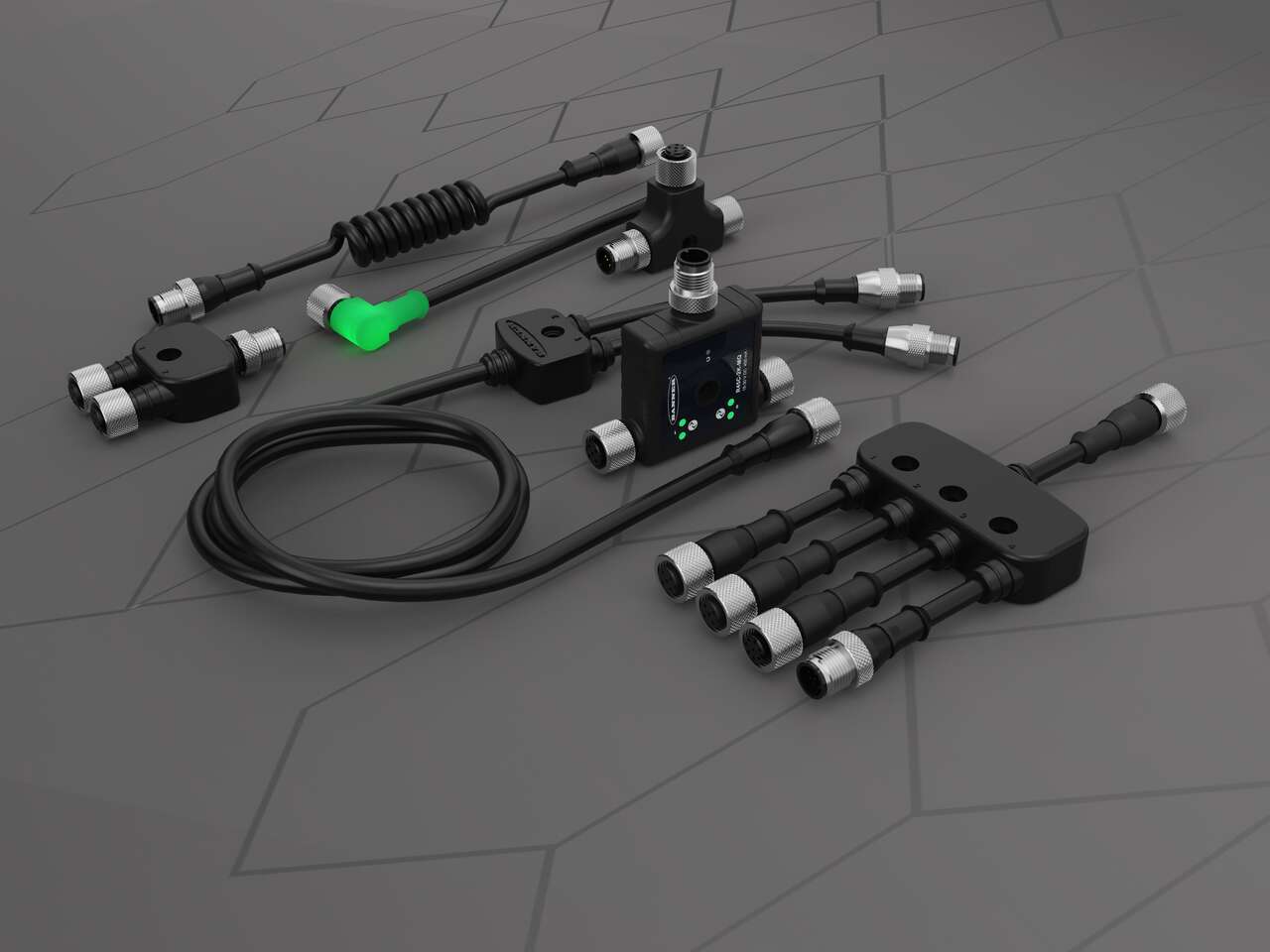

実際、バナーのスナップシグナル 製品ラインは、既存の工場の既存の機器にIIoTデータ収集を追加することを可能にしている 。要するに、IIoTはT字路、スプリッターケーブル、コンバーターを使ったオーバーレイネットワークとして実装され、すでに設置されているセンサーインフラから信号を取り込むことができる。

ハードウェアに依存するIIoT

IIoTとインダストリー4.0の素晴らしい可能性についての議論では、ソフトウェア、クラウドコンピューティング、人工知能が頻繁に話題になるが、IIoTハードウェアの詳細は軽視されがちだ。ハードウェア技術はIIoTシステムの重要な要素であり、産業オートメーション・ハードウェアの開発はそれ自体が革命的であるため、これは残念なことである。

IIoTの利点を実現するには、工場の機械を監視するセンサーなど、作業が行われている場所に直接設置されるハードウェア機器が必要だ。これらのセンサーは、監視が必要なすべての機械信号を統合する中央コントローラに接続する必要がある。最後に、メーカーは収集したデータを表示し、解釈するためのインターフェースやオンライン・プラットフォームを必要としている。

バナー・エンジニアリング社は、50年以上にわたり産業技術のリーディング・サプライヤーとして、革新的なセンサー、照明、安全装置、ネットワーク機器を世界中のメーカーに提供しています。私たちは、最先端のIIoTスマートファクトリー・ソリューションを企業に提供することにも同様に取り組んでいます。

IIoTを始める

メーカーが産業オートメーションにIIoTを導入するには? この簡単でわかりやすいプロセスには、慎重な計画が必要ですが、バナーの専門家は、お客様が将来または現在の生産施設全体にセンサー、ハブ、コントローラーを設置する場所と方法を見つけるお手伝いをするために待機しています。

Snap Signal製品ファミリーは、設置されたセンサー出力から分岐して信号をコピーし、業界標準のM12ケーブルで伝送することを可能にします。これは、メーカーの既存のセンサーや機器と統合でき、信号フォーマットを簡単に変換できる、ブランドにとらわれない "オーバーレイ "ネットワークである。バナーDXMR90のようなコントローラを設置することで、複数のセンサから同時に分岐された信号(工場内のすべての監視対象機械の可能性がある)を結合し、それらの信号をイーサネットデータに変換することが可能になる。

これらの工場情報はすべて、HMIや産業用PCの画面上でモニターすることができるが、ユーザーは、バナーの高度にカスタマイズ可能なクラウドデータサービスやAmazon AWSのようなクラウドプラットフォームを含む、オンラインコンピュータソフトウェアでより詳細に調べることができる。セルラー接続やDXM1200ワイヤレスコントローラーのようなエッジデバイスを使えば、長距離をワイヤレスで安全にクラウドにデータを送信することも可能だ。

今すぐ使えるIIoT製品

バナーはすでに世界中のメーカーに最先端のIIoTソリューションを提供している。当社の成長し続ける製品在庫には、どのような産業環境にも簡単に組み合わせて組み込むことができるデバイスがいくつか含まれています。

結論として

IIoTとインダストリー4.0は製造業の大きな転換を意味し、進化が遅れた工場は将来、大きな競争上の課題に直面する可能性が高い。幸いなことに、洞察に満ちたマシン・データを収集するために製造業を適応させることは、無理なことでも、コストがかかることでもない。

既存の施設を再生する場合でも、新しい工場プロセスを一から設計する場合でも、バナーはお客様をサポートいたします。私たちは、従来の製造オペレーションを、よりスリムで生産性の高いIIoT対応スマート工場へと変革することを可能にするデバイス・ソリューションを開発し続けています。そのすべてが、アジャイルでスケーラブルで実用的なアプローチである。

よくある質問

インダストリー4.0とは何か?

第4次産業革命とも呼ばれるインダストリー4.0は、製造業やその他の産業環境におけるネットワーク化された相互接続性と「スマート」オートメーション技術を目指す21世紀の動きを象徴している。インダストリー4.0」という言葉は、先行する産業革命を超えるものとして、2011年にドイツで作られた:

第一次産業革命 18世紀後半から19世紀初頭にかけて、手作業から蒸気や水力を利用した機械による作業への移行を指す。

第二次産業革命 19世紀後半から20世紀初頭にかけて、企業経営が電気や広範な鉄道・電信線を利用するようになった。

第三次産業革命 、デジタル革命とも呼ばれ、20世紀後半に従来の機械的・アナログ的な電子プロセスをコンピュータのハードウェアとソフトウェアに置き換えることが行われた。

このように、第四次産業革命 は、IoT、IIoT、クラウド・コンピューティング、機械学習、人工知能、および関連技術の利用を通じて、さらなる飛躍を意味する。

IIoTプラットフォームとは何か?

IIoTプラットフォームの一例として、バナーのSnap Signal 製品ラインがある。オーバーレイソリューションとして、Snap Signal製品には、既存のセンサーを集中ハブやコントローラに接続するための様々なアダプター、フィルター、コンバーターが含まれており、PLC、HMI、またはオンラインのクラウドダッシュボードとリアルタイムの工場データを通信することができる。スナップシグナルはIIoTを簡単にします。

インダストリー4.0は生産性をどのように向上させるのか?

IIoT技術を採用する製造業者は、工場全体のセンサーデータをリアルタイムで収集、管理、対応することができる。ボトルネックや速度低下が発生している箇所を確認し、全体的なスループットを向上させるために必要な調整を行うことができる。IIoTはまた、工場が静的な生産ラインから製造「セル」への移行を可能にし、マス・カスタマイゼーション を提供するのに十分な柔軟性を提供する。工場運営のあらゆる段階でセンサーから自動化されたデータ収集は、人為的ミスや製品の欠陥を減らし、防止するのに役立ち、返品やリコールにかかる時間とコストを節約する。

MPI Group の2020 調査によると、インダストリー4.0を導入した製造業のリーダー企業のほとんどが、大きな好結果を報告している。彼らは、IIoTが実現した、あるいは将来実現することを共有している:

- 生産性の向上(88)

- 収益性の向上 (74%)

- 製品の品質向上(48)

- 顧客満足度の向上(43)

- マシンの信頼性/稼働時間の向上 (42%)

- 労働者の安全性を高める (41%)6

インダストリー4.0における「スマート工場」とは何か?

スマートファクトリー は、自動化されたプロセスに関するデータを取得し、その情報をオペレーターに送信して分析と洞察に基づく意思決定を行う製造施設である。スマートフォンが携帯電話ネットワークやWiFiを介して常に遠隔測定データを送受信しているのと同じように、スマート工場はオンラインである限り、機械データを常に送信している。このコネクティビティを活用する工場は、純粋に機械やデジタル技術に頼る従来の工場よりも、生産性、機動性、収益性を高めることができる。

参考文献

- Andy Chang, "Your IIoT Questions, Answered,"IndustryWeek, May 14, 2019.https://www.industryweek.com/technology-and-iiot/article/22027595/your-iiot-questions-answered.

- 「IIoTとは何か? Discover Industrial Internet of Things", Iberdrola.https://www.iberdrola.com/innovation/what-is-iiot.

- 同上

- James Manyika et al, "The Internet of Things: Mapping the Value Beyond the Hype," McKinsey Global Institute, June 1, 2015 (p. 70).https://www.mckinsey.com/business-functions/mckinsey-digital/our-insights/the-internet-of-things-the-value-of-digitizing-the-physical-world.

- Mads Lauritzen et al, "Industrial IoT Generates Real Value-If Businesses Overcome Six Myths," McKinsey & Company, June 2, 2020.https://www.mckinsey.com/business-functions/operations/our-insights/industrial-iot-generates-real-value-if-businesses-overcome-six-myths.

- Richard Howells, "How Industry 4.0 Boosts Productivity and Profitability in Intelligent Factories,"Forbes, July 1, 2020.https://www.forbes.com/sites/sap/2020/07/01/how-industry-40-boosts-productivity-and-profitability-in-intelligent-factories/?sh=67988fb848ec.