Exemples de réussite pour le secteur automobile

-

Détection de fils de dégivrage à l'aide d'un capteur de température [Exemple de réussite]

Détection de fils de dégivrage à l'aide d'un capteur de température [Exemple de réussite]

Un constructeur automobile a refusé une livraison de lunettes arrière parce que celles-ci présentaient des fils de dégivrage défectueux. La procédure de test en place chez le fournisseur mesurait l'appel de courant dans l'ensemble du dégivreur pour détecter un défaut général, mais ne permettait pas de détecter l'impact plus subtil d'un seul fil de dégivrage brisé. En collaboration avec une entreprise d'automatisation située dans le Michigan (États-Unis), le fournisseur de lunettes arrière a mis en œuvre un système de tests plus performant, capable de vérifier que chaque fil de dégivrage produit la chaleur attendue avant l'expédition des pièces.

-

Indication d'état sur les véhicules sans conducteur [Exemple de réussite]

Indication d'état sur les véhicules sans conducteur [Exemple de réussite]

Le dôme d'indication K50L de 50 mm est idéal pour signaler l'état de fonctionnement des navettes autonomes. Celles-ci se déplacent sur de courtes distances dans des environnements extérieurs qui exposent la technologie du bus à diverses conditions climatiques. Les robustes voyants K50L ont un indice de protection IP67 ou IP69K qui garantit leur étanchéité à l'eau dans un environnement difficile.

-

Codes-barres UV pour la traçabilité

Codes-barres UV pour la traçabilité

Before shipping to the brand assembler, a supplier of auto visors needs to verify that Data Matrix UV barcodes have been printed on each visor’s safety label. The customer turned to Banner to read invisible 2D Data Matrix barcode and send data via Ethernet IP to a PLC for traceability/error proofing.

-

Capteur de vision pour la lecture de QR codes

Capteur de vision pour la lecture de QR codes

iVu Plus BCR Gen 2 with 25 mm Micro Lens replaces hand held barcode readers to collect data from dense, difficult-to-read QR codes on vehicle transmissions. A WL50S high-intensity LED spot light illuminates the target area.

-

Solution de guidage de l'opérateur

Solution de guidage de l'opérateur

A Henshaw customer manufactures drivetrain and powertrain systems for the automotive industry. The company had experienced productivity losses due to errors in the assembly of transmission valve bodies. Henshaw was tasked with developing a system that would reduce errors and improve the assembly process.

-

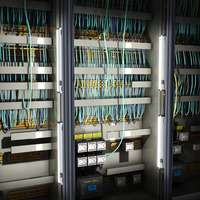

Éclairage d'une armoire de commande avec des barres d'éclairage à LED

Éclairage d'une armoire de commande avec des barres d'éclairage à LED

Un équipementier fabrique des machines de test et de mesure pour l'industrie automobile. Les opérateurs accèdent aux systèmes des machines via l'armoire de commande. L'éclairage intense de l'armoire facilite les activités de gestion et de maintenance des machines. Plusieurs lampes fluorescentes alimentées en courant alternatif étaient utilisées pour cette application.

-

Distribution lumineuse de qualité supérieure à l'aide de LED [Exemple de réussite]

Distribution lumineuse de qualité supérieure à l'aide de LED [Exemple de réussite]

American Hoffmann Corporation a choisi de remplacer les appareils d'éclairage fluorescent par des barres d'éclairage à LED WLB32 pour éclairer les zones de travail, boîtiers et armoires de contrôle. L'excellente distribution lumineuse des barres d'éclairage à LED WLB32 et leur installation aisée sont deux raisons importantes qui ont motivé la décision de l'entreprise.

-

Contrôle de petits connecteurs [Exemple de réussite]

Contrôle de petits connecteurs [Exemple de réussite]

Un équipementier automobile fabrique un large éventail de systèmes d'équipement automobile. Ses systèmes de siège allient structure et design à des fonctions destinées à améliorer le confort et la sécurité. Des capteurs de poids installés en-dessous du siège fonctionnent conjointement avec les systèmes de sécurité du véhicule pour déterminer la taille et la position de l'occupant d'un siège. Ces facteurs déterminent comment et si des airbags sont déployés en cas d'accident.

-

Détecteurs de mesure d'amplitude de mouvement

Détecteurs de mesure d'amplitude de mouvement

Au cours de l'assemblage, le siège est soumis à des inspections pour mesurer le réglage en hauteur, le mouvement d'avant en arrière et le mouvement entre la position verticale et inclinée. Deux détecteurs sont utilisés pour chaque inspection. Les détecteurs sont mis en œuvre hors convoyeur pour assurer un accès aisé aux sièges et optimiser la liberté de mouvement de ceux-ci. Au degré d'amplitude maximal, la distance entre le siège et les détecteurs peut atteindre un mètre.

-

Guidage de l'opérateur à l'aide d'un pupitre

Guidage de l'opérateur à l'aide d'un pupitre

A leading machine manufacturer builds workstations designed for accurate, timely and cost-effective battery cell assembly. A value added component of the workstations is an operator guidance device that does three jobs: enables assembly processes to start and stop, indicates parts to be picked and installed, and completely stops line operation if emergencies occur. When it became too costly for the OEM to construct and mount these devices themselves, they turned to Banner to craft an all-inclusive solution. To honor the time line requirements of their customer—a major tier two battery supplier—the OEM needed the solution in eight weeks.

-

Zéro défaut sur un bobinoir industriel [Exemple de réussite]

Zéro défaut sur un bobinoir industriel [Exemple de réussite]

Un fabricant important de fils industriels spécialisés fabrique du fil en verre et en fibre de verre pour des applications dans le secteur automobile, aérospatial et militaire, ainsi que pour l'industrie des matériaux composites. Soucieuse de maintenir des critères de qualité élevés et de minimiser les retours coûteux, l'entreprise souhaitait tendre vers le zéro défaut. Pour atteindre cet objectif, elle avait besoin d'un système d'inspection automatisée.

-

Un centre commercial dirige les véhicules des visiteurs vers les places de parking disponibles [Exemple de réussite]

Un centre commercial dirige les véhicules des visiteurs vers les places de parking disponibles [Exemple de réussite]

Un grande centre commercial a limité les problèmes de congestion automobile, l'insatisfaction des clients et les sorties sans achats grâce à des capteurs sans fil.

-

Détection des pièces éjectées de la presse [Exemple de réussite]

Détection des pièces éjectées de la presse [Exemple de réussite]

Dans l'atelier du fabricant, les opérateurs insèrent et retirent manuellement les pièces métalliques de la presse. Une fois terminées, les pièces sont envoyées dans un bac via une glissière métallique. Pour éviter d'avoir deux pièces à la fois dans la presse et de l'endommager, le client avait besoin d'une capteur capable de détecter différents types de pièces sur la glissière et d'envoyer un signal au système de commande pour indiquer que la presse était libre et que l'opérateur pouvait lancer une autre course. La solution devait être installée sans entailler les parois de la glissière ni monter les capteurs à l'extrémité de celle-ci, pour éviter tout point d'accroche pour les pièces transportées.

-

Communication dans un site de fabrication à cadence élevée [Exemple de réussite]

Communication dans un site de fabrication à cadence élevée [Exemple de réussite]

Au fur et à mesure du passage des composants dans le four, il devient de plus en plus difficile de suivre la cadence de déchargement des pièces. Celles-ci s'accumulent dans la zone de tri. Elles peuvent être facilement endommagées ou mal acheminées. Une interruption du flux des pièces permet à l'opérateur de déchargement de corriger les erreurs ou de désencombrer un poste de prélèvement. Toutefois, la distance entre les zones de chargement et de déchargement ainsi que les interférences des machines environnantes compliquent la communication entre les opérateurs.

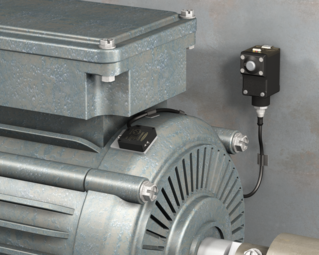

![Vibration Monitoring a Main Air Handler [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/predictive-maint/qm30vt-motor-vibration-detection.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Maintenance prédictive des pièces rotatives d'un convoyeur [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_111970609.jpeg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Mesure de température pour une application d'assainissement thermique [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2013/SURE-CROSS-Flex-Power-w-RTD---Temp-Measure-in-Flour-Mill.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Détection de différents repères [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/R58_roll_closeup.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Simplification de la gestion de dispositifs de sécurité [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Algus_MKuhlow.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Des barres d'éclairage à LED plus puissantes qui réduisent les délais et les coûts de construction des machines [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/WLB32%20Muti-Station%20Test%20Workstation%20Illumination%20(High_Res_PSD).psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Installation rapide d'une solution d'éclairage durable à LED pour la mise en lumière des postes d'inspection de bandes [Exemple de réussite]](/content/dam/banner-engineering/photography/success-story-photography/WLB32-LED-Lights-Web-Inspection.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Indication d'état sur les véhicules sans conducteur [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_189577689.jpeg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Mesure précise des ingrédients de boulangerie [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/dropbox3.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Contrôle de petits connecteurs [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Zéro défaut sur un bobinoir industriel [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Fotolia_51604759_M.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Éclairage à LED utilisé pour contrôler les produits pharmaceutiques liquides [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2011/WLA-IV-Bag-Manual-Inspection---Particulates.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Présence de tubes de retour d'air sur une remplisseuse [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2013/iVu-C-Mount-Remote-washer-Tube-Inspection.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Mesure de la durée avant départ pendant les interventions [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/R-GAGE-Vehicle-Detection---Firehouse.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Détection de fils de dégivrage à l'aide d'un capteur de température [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/T-GAGE-Defrost-Wire-Inspection.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Indication d'état sur les véhicules sans conducteur [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_189577689.jpeg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Distribution lumineuse de qualité supérieure à l'aide de LED [Exemple de réussite]](/content/dam/banner-engineering/photography/product-photography/wlb32/hofmann_enclosure.png/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Contrôle de petits connecteurs [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Zéro défaut sur un bobinoir industriel [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Fotolia_51604759_M.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Un centre commercial dirige les véhicules des visiteurs vers les places de parking disponibles [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/kiosks_alt.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Détection des pièces éjectées de la presse [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/PVD-Part-Out.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Communication dans un site de fabrication à cadence élevée [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/K50-Touch-and-TL50---Industrial-Oven_For-Andrew.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)