-

Société

-

Blog Banner

-

3 risques liés à la sécurité alimentaire et comment choisir les solutions de détection

3 Risques liés à la sécurité alimentaire et comment choisir les solutions de détection

Le rappel de produits coûte cher non seulement en termes de pertes de revenus, de gaspillage et de temps de production mais aussi au niveau de la réputation de la marque et de la fidélité des clients. Plus vite vous résolvez un problème de sécurité, plus vous limitez le risque d'un rappel à grande échelle. Cet article présente trois des risques alimentaires les plus courants pouvant donner lieu à un rappel et décrit plusieurs technologies de détection qui peuvent contribuer à garantir la sécurité alimentaire dans chaque scénario.

3 risques de sécurité courants dans les applications alimentaires

Il existe trois risques de sécurité alimentaire : 1) allergènes non mentionnés, 2) pathogènes et 3) risques physiques. Si vous choisissez la technologie de détection adaptée à votre application, vous pouvez réduire sensiblement le risque dans chacun de ces domaines, ce qui vous permettra à long terme de réaliser des économies et de gagner du temps.

1. Allergènes non divulgués

Un risque de sécurité important dans l'industrie alimentaire est l'absence de mention des allergènes. Les allergies alimentaires sont parfois mortelles pour le consommateur. C'est pourquoi il est capital de mentionner tous les allergènes présents dans les produits alimentaires. La loi exige de mentionner la présence des huit aliments suivants : lait, œufs, poissons, crustacés, noix, cacahuètes, blé et soja.

Toutefois, une erreur susceptible de se produire lors du traitement des aliments préparés est le placement du produit dans le mauvais emballage et par conséquent un étiquetage incorrect des aliments qu'il contient. Par exemple, si un hot-dog au fromage est emballé par accident dans un emballage pour hot dogs normaux, ce dernier n'inclura pas pas l'avertissement requis concernant la présence de produits laitiers.

Solution : Capteur de vision pour la vérification d'étiquettes

L'utilisation d'un système de vérification d'étiquettes est indispensable pour s'assurer que les étiquettes correctes sont apposées aux bons produits. Le capteur de vision est une technologie très efficace qui permet de vérifier la présence de l'étiquette correcte sur le produit alimentaire emballé.

Par exemple, les lignes d'embouteillage produisent de nombreux produits différents et exigent des changements fréquents. Pour éviter les bouteilles mal étiquetées et garantir la qualité et la sécurité alimentaire, il est possible d'utiliser un capteur de vision pour déterminer si un modèle d'étiquette correspond à un modèle de référence appris par le capteur. L'automatisation des contrôles d'étiquettes à l'aide d'une solution de vision fiable améliore le contrôle qualité en réduisant le risque d'erreur propre aux contrôles manuels, ce qui diminue à son tour le risque de rappel des produits dû à des allergènes non mentionnés.

2. Pathogènes (risques biologiques)

Les pathogènes constituent un autre problème de sécurité alimentaire. Également qualifiés de risques biologiques, les pathogènes représentent n'importe quel type de bactéries, virus ou parasites (listeria ou salmonelle par exemple) dont l'ingestion peut entraîner des maladies. Les pathogènes peuvent être introduits dans les produits alimentaires par divers moyens pendant ou après la transformation alimentaire.

Même si le risque biologique peut être introduit à de nombreux stades du processus, le changement de température est l'un des principaux facteurs de prolifération des pathogènes. Par exemple, si les plats préparés à base de viande ne sont pas refroidis suffisamment rapidement ou conservés à la température appropriée après la préparation, des bactéries nocives peuvent se développer. Garantir le contrôle correct des températures à tous les stades de la chaîne, de la préparation à la distribution, permet d'éviter que les risques biologiques atteignent des niveaux dangereux.

En outre, les pathogènes peuvent être introduits si les composants d'une machine entrent trop souvent en contact avec les aliments. Les composants dont la conception n'est pas aseptique (par exemple des rainures profondes où les aliments peuvent se loger) sont parfois très difficiles à nettoyer même si l'entreprise respecte des pratiques de lavage washdown strictes, et peuvent dès lors poser un risque de sécurité alimentaire.

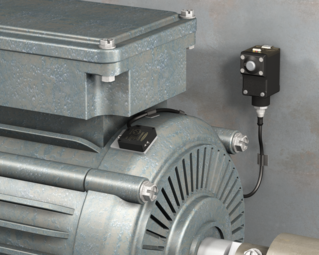

Solution : Capteurs aseptiques avec fonctions de surveillance de la température à distance

Il est impératif de contrôler et de documenter les températures tout au long de la chaîne alimentaire. Toutefois, un processus de documentation manuel peut s'avérer coûteux, en temps et en ressources.

Les capteurs de température sans fil constituent une solution IIoT à ce problème. Les capteurs de température sans fil peuvent être utilisés pour automatiser le processus de documentation en transmettant les données sans fil par l'intermédiaire d'un contrôleur. Une solution sans fil permet non seulement d'enregistrer des données historiques et d'y accéder par la suite mais aussi de surveiller les processus en temps réel.

En d'autres termes, si la température d'une zone de stockage d'aliments dépasse un seuil défini, il est possible d'envoyer des alertes instantanées pour avertir un responsable du problème et lui permettre de régler la température. Ces alertes peuvent être visualisées dans l'IHM, envoyées par message texte et/ou réglées pour déclencher un signal d'avertissement sur une tour lumineuse ou un autre indicateur visuel. Cette capacité à identifier des variations potentiellement dangereuses de température au moment où elles se produisent permet d'éviter la détérioration des produits et à terme de diminuer les coûts.

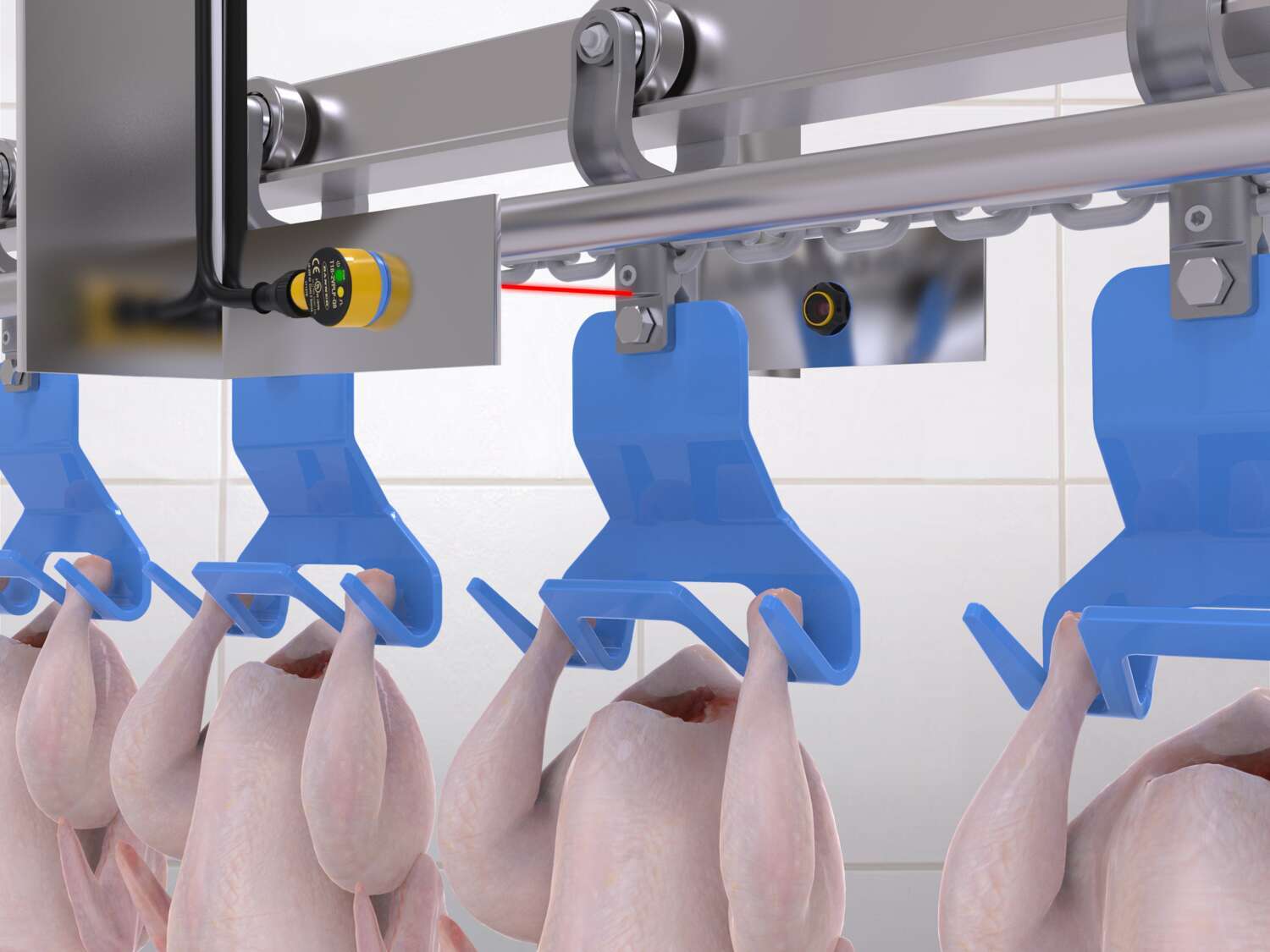

Outre la surveillance de la température à distance, un autre moyen d'éviter la prolifération de pathogènes au cours de la production d'aliments consiste à choisir un capteur aseptique. N'importe quel capteur souvent en contact direct avec les aliments doit être agréé par la FDA. Toutefois, cette homologation n'est pas nécessaire pour les capteurs qui ne sont généralement pas en contact direct avec les aliments. Pourtant, il arrive parfois que des éclaboussures atteignent les capteurs avant de retomber dans les aliments de la chaîne. Dans ce cas, il est impératif de choisir un capteur aseptique, comportant un minimum d'interstices afin d'éviter l'accumulation d'aliments et de faciliter le nettoyage.

3. Dangers physiques

Les risques physiques désignent des particules non alimentaires potentiellement dangereuses qui finissent dans les produits alimentaires conditionnés souvent en raison de bris de pièces mécaniques de la machine. Même si des détecteurs de métaux peuvent identifier des particules métalliques avant la distribution du produit, d'autres matériaux, par exemple du plastique ou du verre, peuvent s'y introduire à l'insu de tous et mettre en danger la santé du client final en cas d'ingestion.

Solution : Capteurs résistants avec un boîtier en plastique

Les capteurs ne sont pas les seuls composants d'une machine susceptibles de casser et tomber dans les aliments mais il est important de prendre ce risque en compte. Dans les environnements soumis à des lavages washdown fréquents, il est important que le produit soit suffisamment robuste pour résister à des températures et des pressions élevées, sans compter qu'une résistance élevée au produits chimiques est parfois également nécessaire pour supporter des solutions de nettoyage agressives. Dans ce type d'applications, optez plutôt un capteur certifié IP69K qui a été testé de façon approfondie pour résister aux environnements extrêmes.

En outre, le matériau de construction du capteur peut également faire la différence. Bien que l'acier inoxydable puisse sembler un choix intuitif pour les applications alimentaires, un capteur photoélectrique en métal comportera toujours des composants en plastique (par exemple, une fenêtre, des tuyaux d'éclairage, etc.) qui peuvent se déloger et tomber dans le processus.

Comme les capteurs logés dans des boîtiers métalliques peuvent parfois contenir des éléments en plastique, cela signifie qu'ils ont des joints entre le plastique et le métal fixés par un moyen adhésif et/ou mécanique. Lorsqu'ils sont exposés à des variations de température, par exemple lors du nettoyage, les différents matériaux se dilatent et se contractent à des rythmes différents, ce qui peut laisser des petits interstices permettant à l'eau de s'infiltrer.

En revanche, un capteur photoélectrique tout en plastique possède des joints entre deux composants en plastique qui sont soudés par ultrasons et ne forment plus qu'un seul élément. Cela réduit la probabilité qu'un élément soit délogé et le capteur est mieux protégé contre les infiltrations d'eau.

![Vibration Monitoring a Main Air Handler [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/predictive-maint/qm30vt-motor-vibration-detection.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Maintenance prédictive des pièces rotatives d'un convoyeur [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_111970609.jpeg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Mesure de température pour une application d'assainissement thermique [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2013/SURE-CROSS-Flex-Power-w-RTD---Temp-Measure-in-Flour-Mill.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Détection de différents repères [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/R58_roll_closeup.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Simplification de la gestion de dispositifs de sécurité [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Algus_MKuhlow.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Des barres d'éclairage à LED plus puissantes qui réduisent les délais et les coûts de construction des machines [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/WLB32%20Muti-Station%20Test%20Workstation%20Illumination%20(High_Res_PSD).psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Installation rapide d'une solution d'éclairage durable à LED pour la mise en lumière des postes d'inspection de bandes [Exemple de réussite]](/content/dam/banner-engineering/photography/success-story-photography/WLB32-LED-Lights-Web-Inspection.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Indication d'état sur les véhicules sans conducteur [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_189577689.jpeg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Mesure précise des ingrédients de boulangerie [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/dropbox3.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Contrôle de petits connecteurs [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Zéro défaut sur un bobinoir industriel [Exemple de réussite]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Fotolia_51604759_M.jpg/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Éclairage à LED utilisé pour contrôler les produits pharmaceutiques liquides [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2011/WLA-IV-Bag-Manual-Inspection---Particulates.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Présence de tubes de retour d'air sur une remplisseuse [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2013/iVu-C-Mount-Remote-washer-Tube-Inspection.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)

![Mesure de la durée avant départ pendant les interventions [Exemple de réussite]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/R-GAGE-Vehicle-Detection---Firehouse.psd/jcr:content/renditions/cq5dam.thumbnail.319.319.png)